W nowoczesnych projektach instalacji rurociągów, jak poprawić efektywność budowy, zapewnić jakość i obniżyć długoterminowe koszty konserwacji stały się kluczem do sukcesu projektu. Z ciągłym rozwojem technologii, Zgrywa łokcia w kolorze tyłka Technologia stopniowo odgrywała ważną rolę w instalacji rurociągów. Zwłaszcza w sytuacjach, w których system rurociągu wymaga połączenia zginającego, technologia Butt Fusion Elbow Bend może nie tylko poprawić jakość połączenia, ale także zoptymalizować ogólny proces instalacji.

Przegląd technologii Butt Fusion Elbow Bend

Technologia Fusion Butt to wydajna i niezawodna metoda połączenia rurociągu odpowiednia dla rur termoplastycznych, takich jak PE, PP i inne materiały. Zasadą jest podgrzanie powierzchni styku rury i dopasowania do określonej temperatury, a następnie użycie siły zaciskania do spawania dwóch części razem, aby utworzyć połączenie mocne i bezproblemowe. W porównaniu z tradycyjnymi metodami połączenia mechanicznego technologia But Fusion Bend ma wyższą wytrzymałość, dobrą uszczelnienie i dłuższą żywotność usług.

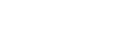

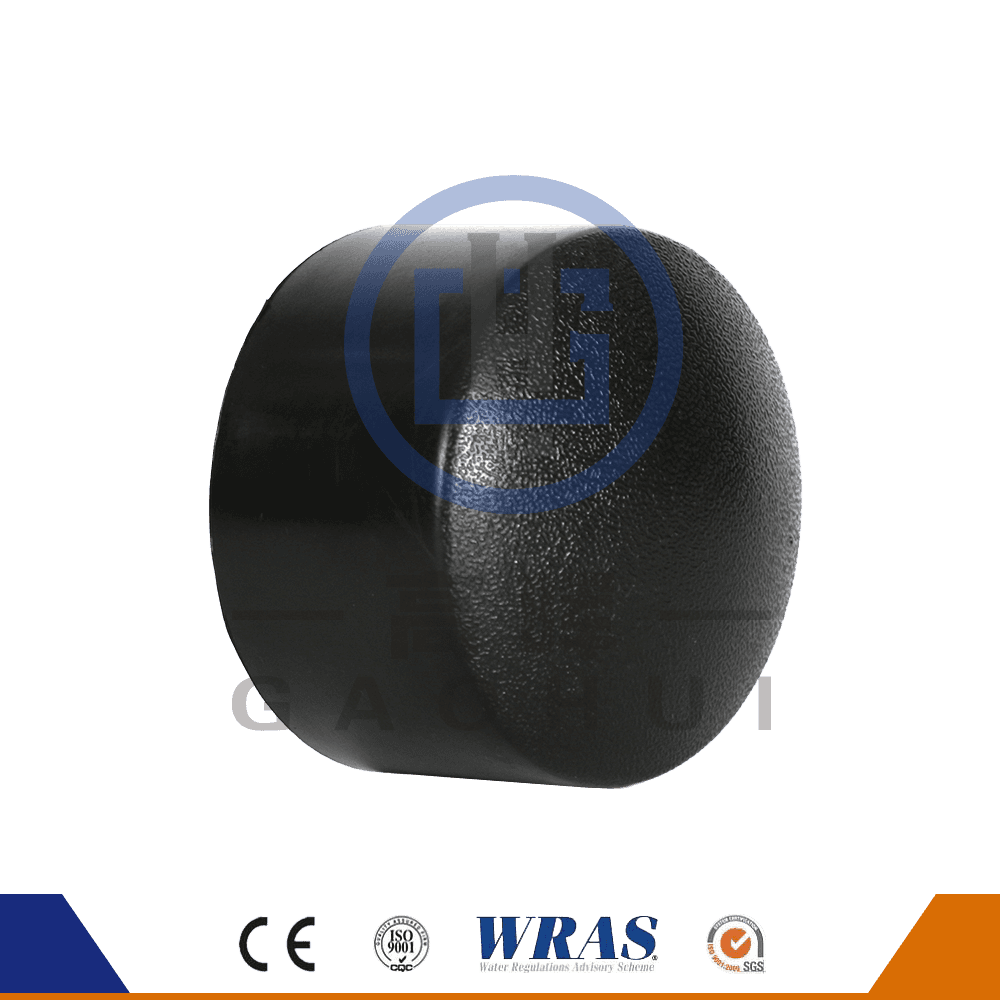

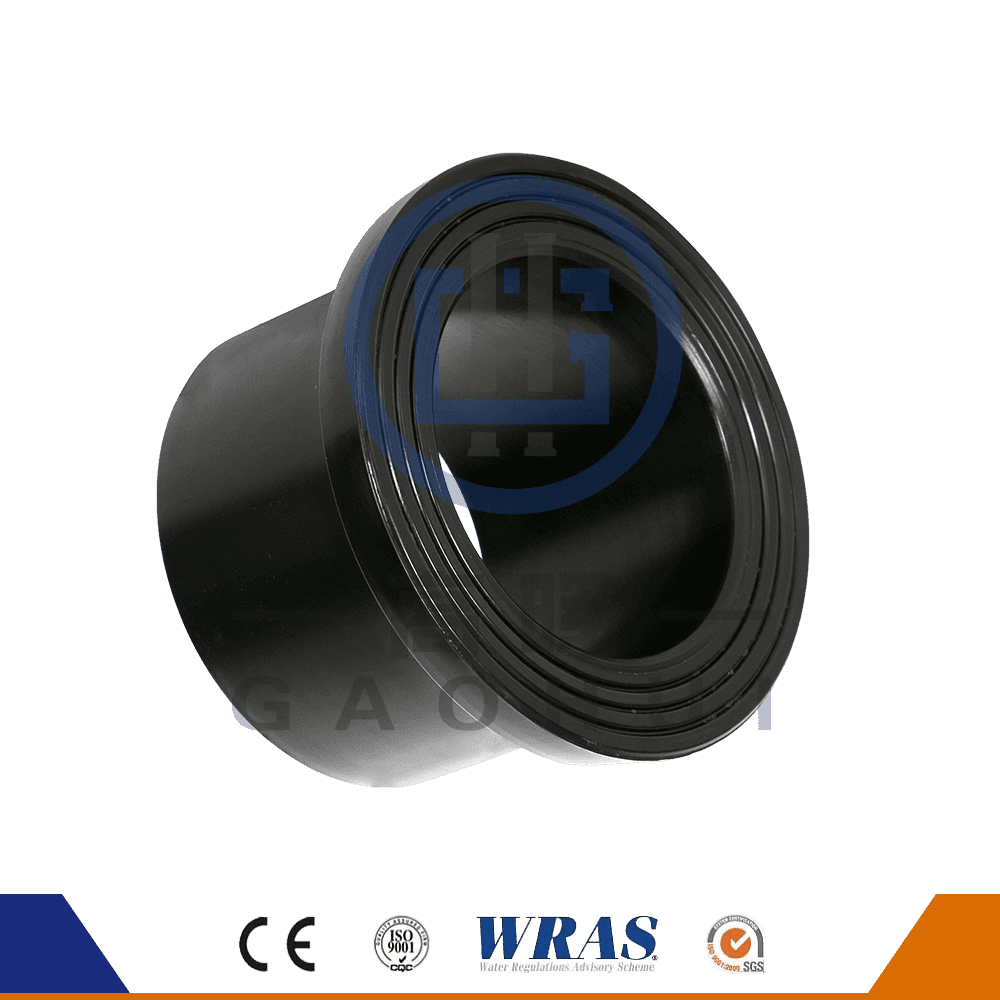

Elbow Bend jest kluczowym elementem stosowanym do zmiany kierunku przepływu płynów w systemie rurociągu i jest szeroko stosowany w rurociągach przemysłowych. Korzystając z technologii Fusion Butt do łączenia łokci i rur, niezawodność i trwałość systemu można znacznie poprawić.

Zalety technologii But Fusion Elbow Bend

W instalacji rurociągów wybór odpowiedniej technologii może znacznie wpłynąć na jakość, koszty i okres budowy projektu. Poniżej znajduje się kilka głównych zalet technologii Butt Fusion Elbow Bend, które zapewniają silne wsparcie dla optymalizacji procesu instalacji rurociągu:

1. Połączenie o wysokiej wytrzymałości, aby zapewnić stabilność rurociągu

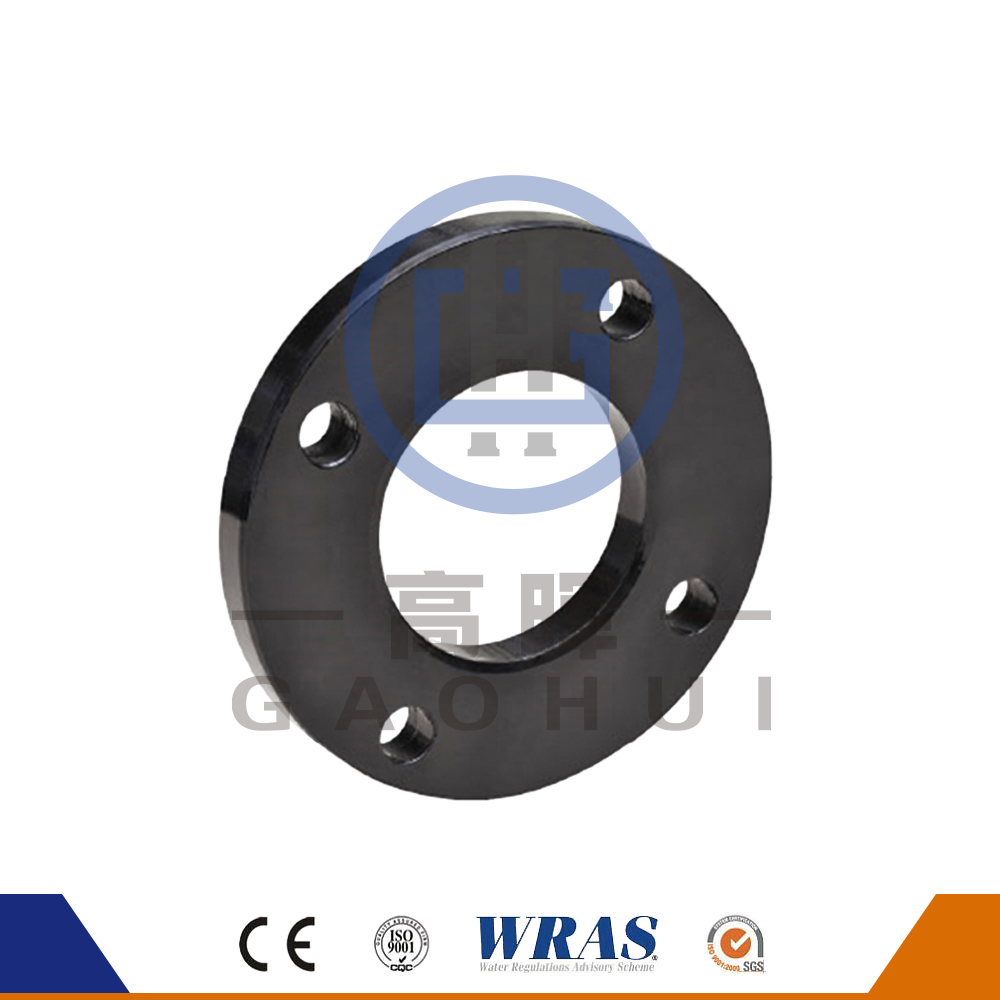

W przeciwieństwie do tradycyjnych połączeń gwintowanych lub kołnierzowych technologia fuzji tyłka integruje rury i łokcie poprzez gorące spawanie, eliminując luki i słabości, a siła złącza jest prawie równoważna samej rury. To połączenie o wysokiej wytrzymałości może skutecznie oprzeć się ciśnieniu i sile zewnętrznej układu rurociągu, zapewniając stabilność rurociągu w środowisku wysokiego ciśnienia, wysokiej temperatury lub wibracji, i jest szczególnie odpowiednie dla układów rurociągowych, które muszą wytrzymać wysokie ciśnienie lub częste zmiany ciśnienia.

2. Bezproblemowe połączenie, dobre uszczelnienie

Ze względu na bezproblemową charakterystykę połączenia fuzyjnego łokcie rurowe podłączone technologią zgięcia łokcia w tyłku prawie nie ma ryzyka wycieku. Podczas procesu spawania powierzchnia styku między rury a łokciem jest całkowicie stopiona, tak że złącze i rura tworzą stałe połączenie zintegrowane, eliminując ukryte zagrożenia związane z wyciekiem wody lub gazu, które mogą istnieć w tradycyjnych metodach połączenia. W branżach wysokiego ryzyka, takich jak zaopatrzenie w gaz, olej i transport chemiczny, uszczelnianie jest kluczowe, a technologia ta może skutecznie zapewnić bezpieczeństwo systemu rurociągu.

3. Szybka prędkość budowy i skrócony okres budowy

Technologia Butt Fusion Elbow Bend wykorzystuje zautomatyzowany sprzęt do obsługi, co znacznie poprawia wydajność budowy. Proces spawania jest szybki i łatwy i zwykle zajmuje tylko kilka minut, aby ukończyć wysokiej jakości połączenie spawalnicze. W porównaniu z tradycyjnymi metodami połączenia nie są wymagane dodatkowe uszczelki uszczelniające, śruby lub kleju, co pozwala zaoszczędzić czas instalacji. W przypadku projektów rurociągowych na dużą skalę wykorzystanie tej technologii może znacznie skrócić okres budowy i poprawić postęp projektu.

4. Silna zdolność adaptacyjna i zmniejszone trudności budowlane

Technologia But Fusion Elbow Bend może dostosować się do rur o różnych rozmiarach i materiałach. Nadaje się nie tylko do rur o małej średnicy, ale także poradzi sobie z potrzebami instalacji rur o dużej średnicy. Jednocześnie kąt i rozmiar łokcia można elastycznie regulować w razie potrzeby. W przypadku projektów ze złożonymi układami rurociągów technologia ta może zapewnić elastyczne rozwiązania i zmniejszyć trudność budowy.

5. Długoterminowa trwałość i zmniejszona częstotliwość konserwacji

W przypadku systemów rurociągów podłączonych technologią zgięcia łokcia w kolorze fuzyjnym połączenia nie rozluźną, wiek lub wyciek podczas długoterminowego użytkowania, więc częstotliwość konserwacji systemu jest niska. W porównaniu z innymi metodami połączenia, połączenia fuzyjne tyłka mają silniejszy odporność na korozję, co może skutecznie przedłużyć żywotność systemu rurociągu i zmniejszyć koszt późniejszej konserwacji i wymiany.

Optymalizacja procesu instalacji rurociągu za pomocą technologii Butt Fusion Elbow Bend

Jak używać technologii Butt Fusion Elbow Bend do optymalizacji procesu instalacji rurociągu, jest kluczowym problemem, który należy rozwiązać w projektach inżynierskich. Poniższe środki optymalizacji mogą pomóc inżynierom i zespołom budowlanym lepiej zastosować tę technologię oraz poprawić wydajność i jakość budowy.

1. Rozsądne planowanie i projekt w celu zmniejszenia użycia łokci

Na etapie projektowania systemu rurociągu staraj się unikać instalacji zbyt wielu łokci, aby uprościć układ rurociągu i zmniejszyć koszty budowy. Jednak podczas projektowania wymagany jest rozsądny układ, aby upewnić się, że w razie potrzeby wykorzystana jest technologia zgięcia łokcia w tyłku. Optymalizacja ścieżki rurociągu i zmniejszenie niepotrzebnych łokci może nie tylko obniżyć koszty materiału, ale także poprawić szybkość przepływu płynu i wydajność rurociągu.

Jednocześnie, podczas projektowania, konieczne jest upewnienie się, że połączenie między rurociągiem a łokciem jest łatwe do budowy i naprawy, zmniejszenie trudności w budowie i zoptymalizowanie całego systemu rurociągu.

2. Wybierz odpowiedni sprzęt i narzędzia

Wdrożenie technologii Butt Fusion Elbow Bend jest nierozerwalnie związane z odpowiedniego sprzętu. Zastosowanie wysokiej jakości maszyn spawania, maszyn do spawania tyłka i płyt grzewczych może zapewnić dokładność i jakość każdego połączenia. Zaawansowany sprzęt może monitorować ważne parametry, takie jak temperatura ogrzewania, czas i ciśnienie w czasie rzeczywistym, aby zapewnić, że proces spawania każdego złącza spełnia standardy i uniknąć problemów z jakością konstrukcji spowodowaną awarią sprzętu lub błędem ludzkim.

Ponadto stosowanie zautomatyzowanego sprzętu zmniejsza interwencję obsługi ręcznej, co nie tylko poprawia wydajność konstrukcyjną, ale także skutecznie zapewnia jakość połączenia.

3. Ściśle kontroluj proces spawania, aby zapewnić jakość połączeń

Podczas procesu budowy jakość stawu spawalkowego bezpośrednio wpływa na stabilność i bezpieczeństwo systemu rurociągu. Aby zapewnić jakość spawania, personel budowlany musi ściśle kontrolować kluczowe powiązania każdego procesu spawania, w tym temperaturę ogrzewania, czas ogrzewania i ciśnienie zaciskania.

Temperatura ogrzewania: zbyt wysoka temperatura spowoduje odkształcenie materiałów rurociągowych, podczas gdy zbyt niska temperatura może powodować nieodpowiednie spawanie i wpływać na wytrzymałość złącza.

Czas spawania: czas spawania musi zostać precyzyjnie kontrolowany, aby zapewnić wystarczający czas ogrzewania, aby uniknąć niewystarczającej wytrzymałości złącza ze względu na zbyt krótki czas.

Symping Press: Nakładanie odpowiedniego ciśnienia może zapewnić, że złącze jest twarde i ciasne, aby uniknąć wycieku powietrza i wycieku wody.

4. Profesjonalne szkolenie personelu budowlanego w celu poprawy poziomu technicznego

Udane zastosowanie technologii Butt Fusion Elbow Bend zależy od umiejętności zawodowych personelu budowlanego. Dlatego bardzo ważne jest szkolenie personelu budowlanego w celu opanowania znormalizowanych procedur operacyjnych i metod kontroli jakości. Poprzez systematyczne szkolenie personel budowlany może zapoznać się z procesem obsługi sprzętu, zrozumieć zasady technologii spawania oraz być w stanie odkryć i rozwiązywać problemy podczas procesu budowy, aby zapewnić jakość budowy.

5. Kontrola jakości i akceptacja

Po zakończeniu budowy należy przeprowadzić ścisłą kontrolę jakości, aby zapewnić jakość połączenia rurociągu. Wspólne metody kontroli obejmują kontrolę wzrokową, testowanie ciśnienia i testy nieniszczące. Te metody testowania mogą zapewnić, że każde złącze spełnia wymagania projektowe i unikają niewykwalifikowanych połączeń spawanych.

Za pośrednictwem tego kompleksowego systemu kontroli jakości problemy można odkryć i naprawić w odpowiednim czasie, aby zapewnić długoterminowe bezpieczeństwo systemu rurociągu.