W przemyśle naftowym i gazowym bezpieczeństwo rurociągów, niezawodność i trwałość są najważniejsze. Ponieważ transport energii często przebiega na dystansie setek, a nawet tysięcy kilometrów, jakość połączeń rurociągowych bezpośrednio wpływa na stabilność i bezpieczeństwo dostaw energii. Dlatego też wybór właściwej technologii łączenia rurociągów stał się kluczową kwestią w branży. W ostatnich latach złączka elektrooporowa stale zyskuje na znaczeniu w przemyśle naftowym i gazowym ze względu na swoje unikalne zalety technologiczne.

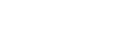

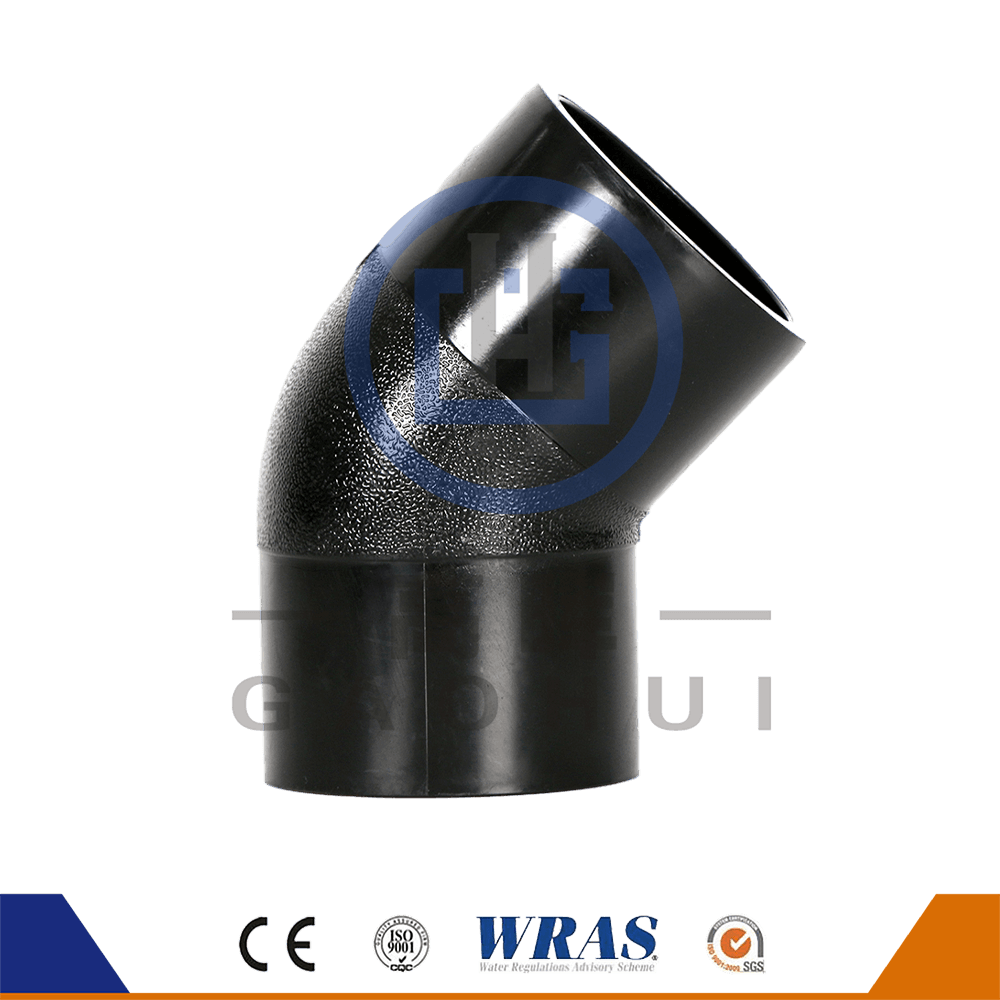

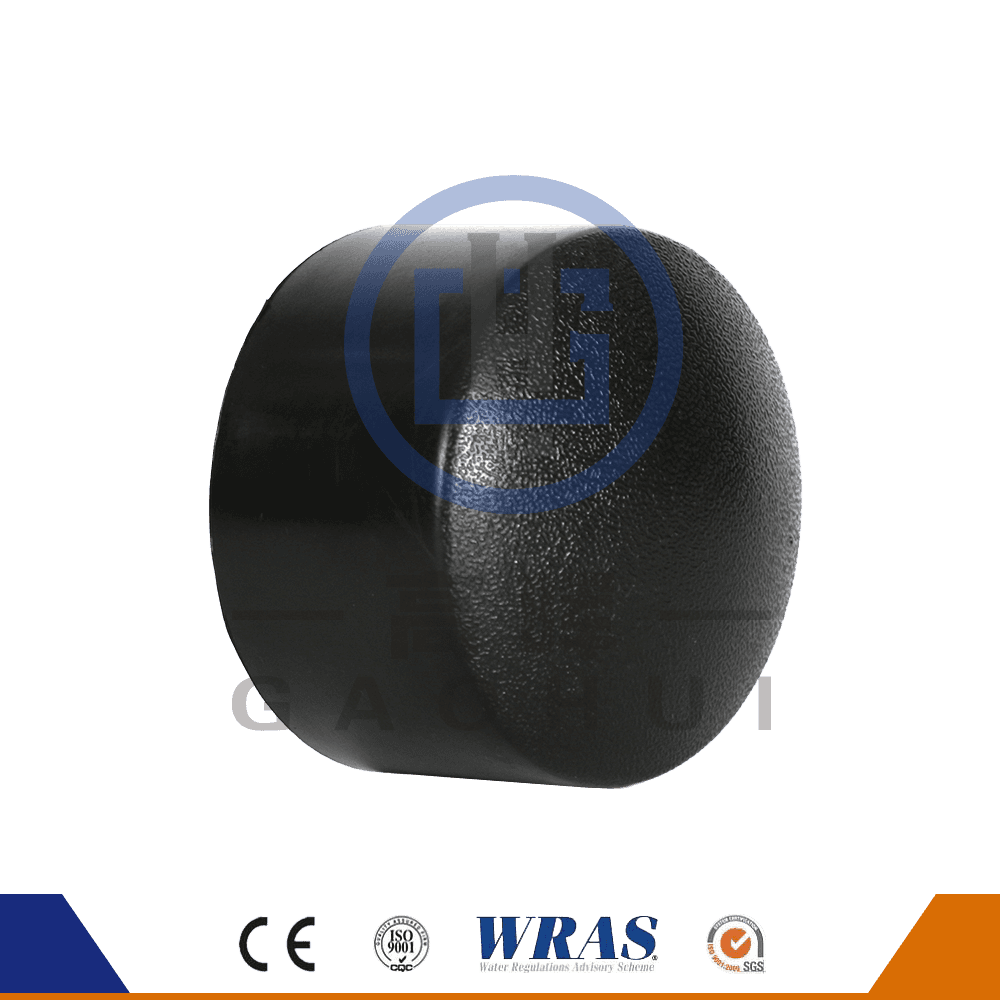

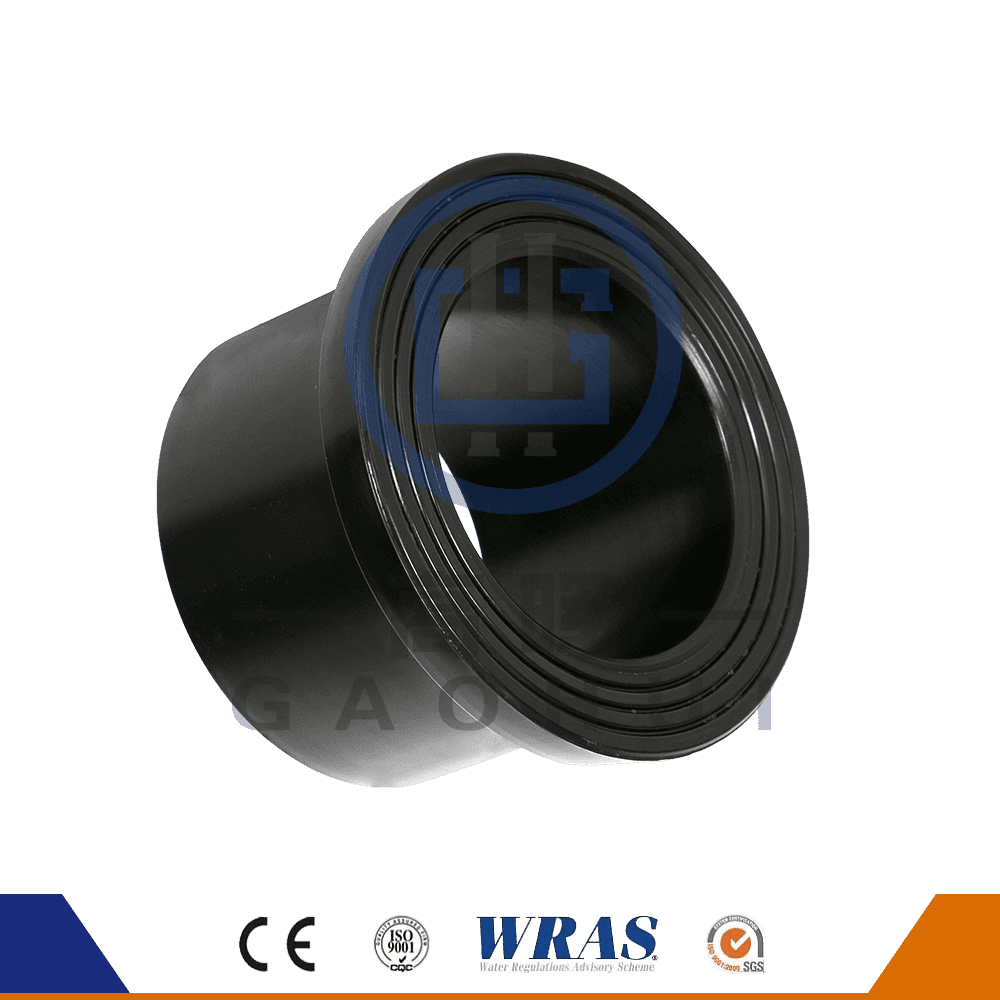

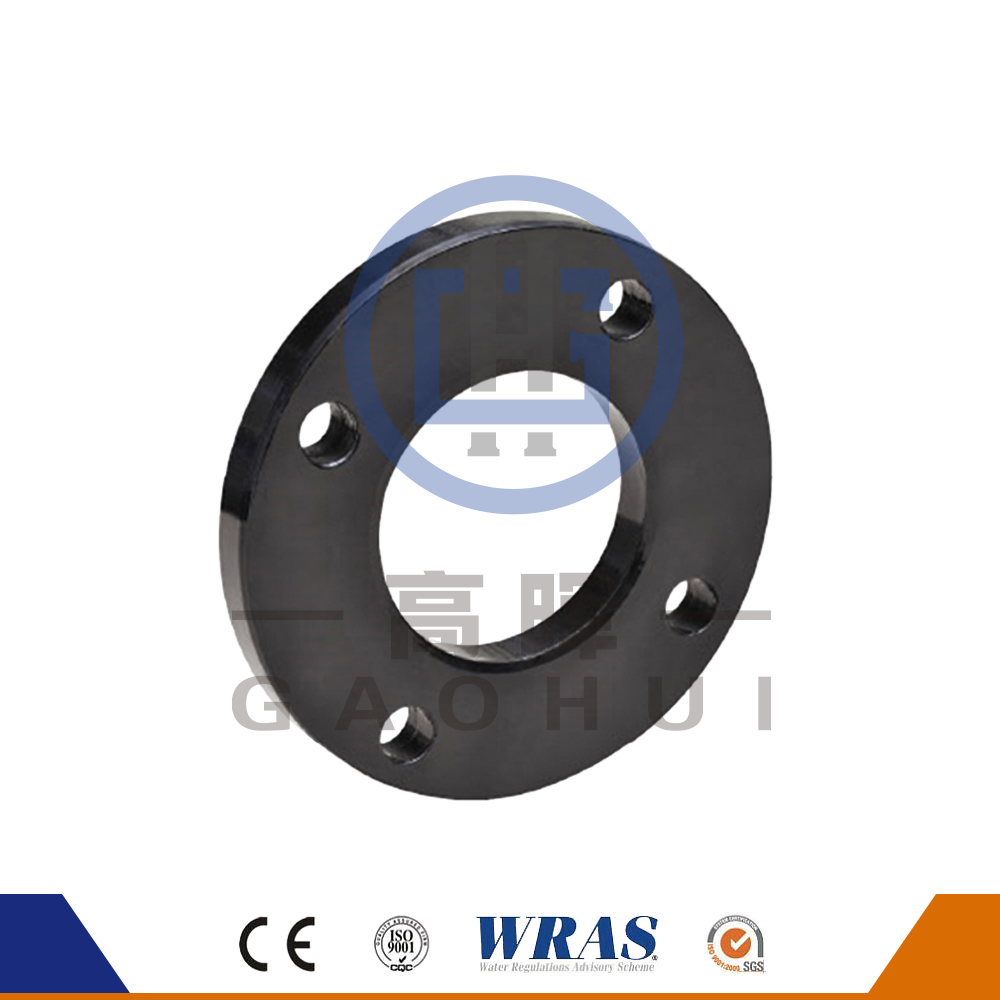

Złączka elektrooporowa wykorzystuje ogrzewanie elektryczne do stapiania materiałów pomiędzy złączką a rurą, tworząc bezpieczne połączenie. Ten sposób łączenia jest nie tylko prosty i wydajny, ale także zapewnia niezawodność, szczelność i trwałość w miejscu łączenia. Złączki elektrooporowe zapewniają doskonałą wydajność, szczególnie w złożonych środowiskach geologicznych i ekstremalnych warunkach klimatycznych.

Znaczenie złączek elektrooporowych w przemyśle naftowym i gazowym

Jako innowacyjna technologia łączenia rurociągów, złączki elektrooporowe zapewniają wysoką wytrzymałość, bezpieczeństwo i możliwości adaptacji. W przemyśle naftowo-gazowym zastosowanie złączek elektrooporowych stopniowo zmienia tradycyjne metody łączenia rurociągów, stając się kluczową technologią poprawiającą jakość systemów rurociągów, zmniejszającą koszty utrzymania i zwiększającą efektywność budowy.

Poprawa niezawodności i bezpieczeństwa połączeń rurociągów

Rurociągi naftowe i gazowe są często poddawane wielu wyzwaniom, w tym wysokiemu ciśnieniu, wysokiej temperaturze i korozji. Wytrzymałość i stabilność połączeń ma kluczowe znaczenie dla zapewnienia bezpiecznej eksploatacji systemów rurociągów. Chociaż w niektórych zastosowaniach nadal stosuje się tradycyjne połączenia spawane i gwintowane, ich uszczelnienie i wytrzymałość połączeń często stwarzają ryzyko w obliczu wyjątkowych wymagań rurociągów naftowych i gazowych.

Natomiast złączki elektrooporowe zapewniają połączenie na poziomie molekularnym. Za pomocą elementów grzejnych całkowicie łączą materiały złącza i rurociągu, tworząc solidną strukturę molekularną. Ta metoda łączenia termooporowego sprawia, że złączki elektrooporowe są bardziej niezawodne w wytrzymywaniu wysokich ciśnień, zapobieganiu wyciekom i korozji. Zwłaszcza w transgranicznej budowie rurociągów naftowych i gazowych złącza elektrooporowe mogą zapewnić stabilność połączeń rurociągów, zmniejszając liczbę incydentów związanych z bezpieczeństwem i strat spowodowanych awarią złącza.

Możliwość dostosowania do złożonych i ekstremalnych środowisk

Rurociągi w przemyśle naftowym i gazowym często muszą poruszać się po skomplikowanych środowiskach geologicznych, ekstremalnych klimatach i trudnych warunkach pracy. Rurociągi te często działają w ekstremalnie niskich temperaturach, wysokiej temperaturze, wysokiej wilgotności i w klimacie korozyjnym, co wymaga od systemów rurociągów wyjątkowych zdolności adaptacyjnych i trwałości.

Złączki elektrooporowe zapewniają doskonałą zdolność adaptacji do środowiska, umożliwiając im utrzymanie długotrwałych, stabilnych połączeń w tych ekstremalnych warunkach. Na przykład w zimnych regionach połączenia rur mogą pękać lub poluzować się z powodu nagłego spadku temperatury. Kształtki elektrooporowe poprzez metodę łączenia metodą termooporową skutecznie zapobiegają pęknięciom spowodowanym różnicami temperatur. Odporność złączek elektrooporowych na wysokie ciśnienie i temperaturę sprawia, że nadają się one szczególnie do rurociągów gazu ziemnego na obszarach położonych na dużych wysokościach lub rurociągów naftowych w regionach o ekstremalnie niskich temperaturach. W takich środowiskach złączki elektrooporowe zapewniają szczelne i bezpieczne połączenie.

Złączki elektrooporowe mogą również wytrzymać wyzwania stawiane przez środowiska silnie korozyjne. W środowiskach morskich lub narażonych na korozję chemiczną tradycyjne łączniki metalowe często ulegają korozji w wyniku długotrwałego kontaktu z wodą morską lub żrącymi chemikaliami, skracając w ten sposób żywotność rurociągu. Złączki elektrooporowe są zazwyczaj wykonane z materiałów wysoce odpornych na korozję, takich jak tworzywa sztuczne, takie jak PE (polietylen) i PP (polipropylen). Materiały te skutecznie chronią przed korozją pod wpływem substancji korozyjnych, takich jak woda morska i kwaśne gazy, wydłużając żywotność systemu rurociągów.

Poprawa efektywności budowy i redukcja kosztów

Tradycyjne metody spawania i łączenia gwintowego są nie tylko uciążliwe, ale także czasochłonne i pracochłonne. Natomiast proces montażu kształtek elektrooporowych jest niezwykle prosty i wydajny. Wystarczy podłączyć złączkę elektrooporową do końca rury, podgrzać, a połączenie automatycznie się stopi i zabezpieczy. Cały proces jest nie tylko prosty, ale może być wykonany przez jedną osobę, nie wymagając skomplikowanego wsparcia technicznego ani sprzętu, co znacznie skraca czas budowy.

Funkcja szybkiego łączenia złączek elektrooporowych umożliwia szybsze zakończenie budowy rurociągów naftowych i gazowych, ograniczając straty zasobów spowodowane opóźnieniami w budowie. Co więcej, dzięki niskim kosztom konserwacji i długiej żywotności, złączki elektrooporowe pomagają firmom w dłuższej perspektywie obniżyć koszty napraw związanych z problemami z rurociągami. Technologia ta może skutecznie poprawić korzyści ekonomiczne budowy rurociągów, dając przedsiębiorstwom przewagę konkurencyjną w globalnej konkurencji.

Obniżone koszty konserwacji i napraw

Rurociągi naftowe i gazowe często wymagają regularnej konserwacji i napraw w trakcie długotrwałej eksploatacji. Połączenia rurociągów są szczególnie podatne na problemy, gdy są wystawione na działanie środowiska silnie korozyjnego i wysokiego ciśnienia. Tradycyjne złącza rurowe mogą poluzować się lub pęknąć na skutek starzenia, korozji lub nadmiernego ciśnienia, co może prowadzić do nieszczelności rurociągów, a nawet poważnych wypadków.

Złączki elektrooporowe dzięki doskonałej odporności na ciśnienie, korozję i właściwości uszczelniające znacznie zmniejszają częstotliwość uszkodzeń złączy. Doskonałe właściwości uszczelniające złączek elektrooporowych zapobiegają przedostawaniu się ciał obcych i zanieczyszczeń, poprawiając w ten sposób ogólne bezpieczeństwo systemu rurociągów. Co ważniejsze, złączki elektrooporowe wymagają minimalnej konserwacji, utrzymując wydajne połączenia w czasie nawet w złożonych środowiskach operacyjnych, redukując bieżące koszty napraw i remontów.

Przypadki zastosowań złączek elektrooporowych

Złączki elektrooporowe znalazły zastosowanie w wielu kluczowych obszarach przemysłu naftowego i gazowego. Wykazują swoje niezastąpione zalety, szczególnie przy budowie rurociągów w ekstremalnych warunkach i złożonych warunkach. Poniżej przedstawiono kilka typowych przypadków zastosowań, które ilustrują kluczową rolę złączy elektrooporowych w rzeczywistych projektach.

Budowa rurociągów na morskich polach naftowych i gazowych

Budowa rurociągów naftowych i gazowych na morzu wiąże się z wyjątkowymi wyzwaniami. Warunki morskie, takie jak słona woda, wiatr i fale oraz ekstremalne temperatury, stawiają wyższe wymagania w zakresie wydajności połączeń rurociągów. Tradycyjne metody łączenia rur metalowych często podlegają korozji i ścieraniu w środowisku morskim. Złączki elektrooporowe, wykorzystujące tworzywa sztuczne, takie jak polietylen i polipropylen, zapewniają dużą odporność na korozję i wysokie ciśnienie, co czyni je idealnym wyborem do budowy rurociągów na morskich polach naftowych i gazowych.

W tych projektach kształtki elektrooporowe dzięki prostemu sposobowi montażu znacznie skracają czas budowy i zapewniają niezawodne połączenia w skomplikowanych środowiskach morskich. Odporność na korozję i wysoka wytrzymałość kształtek elektrooporowych zapewniają długoterminową, stabilną pracę rurociągów w oceanie, znacznie zmniejszając częstotliwość i koszty konserwacji.

Budowa transgranicznego rurociągu gazu ziemnego

Transgraniczne rurociągi gazu ziemnego, takie jak gazociąg Azja Środkowa–Chiny i gazociąg Rosja–Europa, często przebiegają przez zróżnicowane środowiska geograficzne w wielu krajach, w tym przez pustynie, płaskowyże i zimne regiony. W przypadku tych dużych i złożonych projektów budowy rurociągów, kształtki elektrooporowe, ze względu na swoją wydajność, niezawodność i możliwości adaptacji, stały się idealnym rozwiązaniem w zakresie łączenia rurociągów.

Na przykład w regionach pustynnych rurociągi mogą być narażone na trudne warunki, takie jak wysokie temperatury i pył, natomiast w zimnych regionach niskie temperatury mogą powodować pękanie lub poluzowanie tradycyjnych połączeń rur. Kształtki elektrooporowe dzięki technologii zgrzewania na poziomie molekularnym zapewniają stabilniejsze połączenie, zapobiegając uszkodzeniom rurociągów na skutek wahań temperatury lub burz piaskowych, zapewniając tym samym ciągłość i bezpieczeństwo transportu gazu ziemnego.

Budowa rurociągów naftowych w ekstremalnie zimnych regionach

W wyjątkowo zimnych regionach, zwłaszcza w Arktyce i na dużych szerokościach geograficznych, ekstremalnie niskie temperatury często powodują pęknięcia lub pęknięcia tradycyjnych połączeń rur, wpływając w ten sposób na transport ropy. Złączki elektrooporowe dzięki doskonałej odporności na niskie temperatury i pękanie stały się kluczową technologią w budowie rurociągów naftowych w tych regionach.

Dzięki złączkom elektrooporowym rurociągi naftowe zachowują doskonałą szczelność i stabilność w ekstremalnie zimnych środowiskach, zapobiegając problemom z rurociągami spowodowanymi starzeniem się złączy lub wahaniami temperatury. To nie tylko poprawia bezpieczeństwo transportu, ale także skutecznie wydłuża żywotność rurociągu.