Złączki elektrooplubowe z polietylenu wysokiej gęstości (HDPE) są kluczowym elementem budowy i eksploatacji nowoczesnych systemów rurociągów. Złączki te, stosowane w takich zastosowaniach, jak dystrybucja wody, gazociągi i sieci przemysłowe, stanowią wysoce niezawodne, trwałe i ekonomiczne rozwiązanie do łączenia rur HDPE. Jednakże, jak w przypadku każdej specjalistycznej technologii, wydajność Złączki elektrooporowe HDPE jest w dużym stopniu zależne prawidłowa instalacja i regularna konserwacja .

Czym są złączki elektrooporowe HDPE?

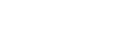

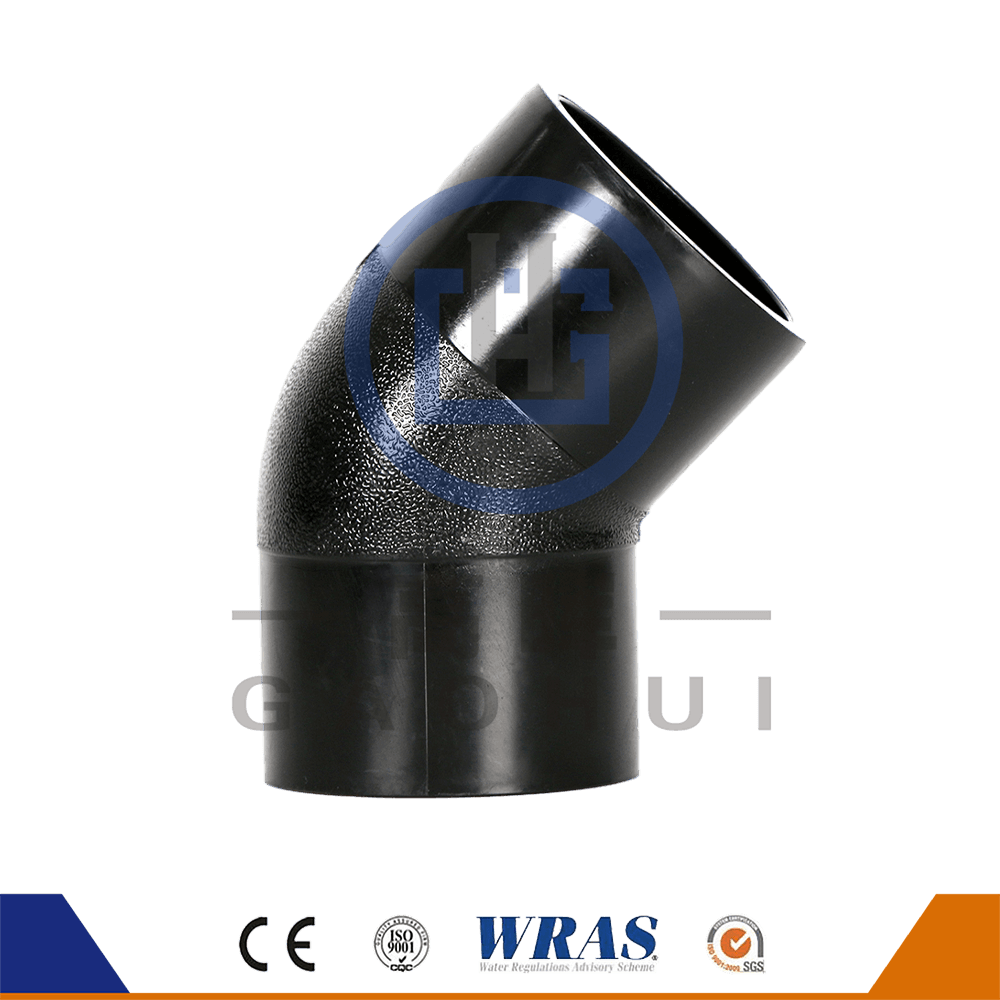

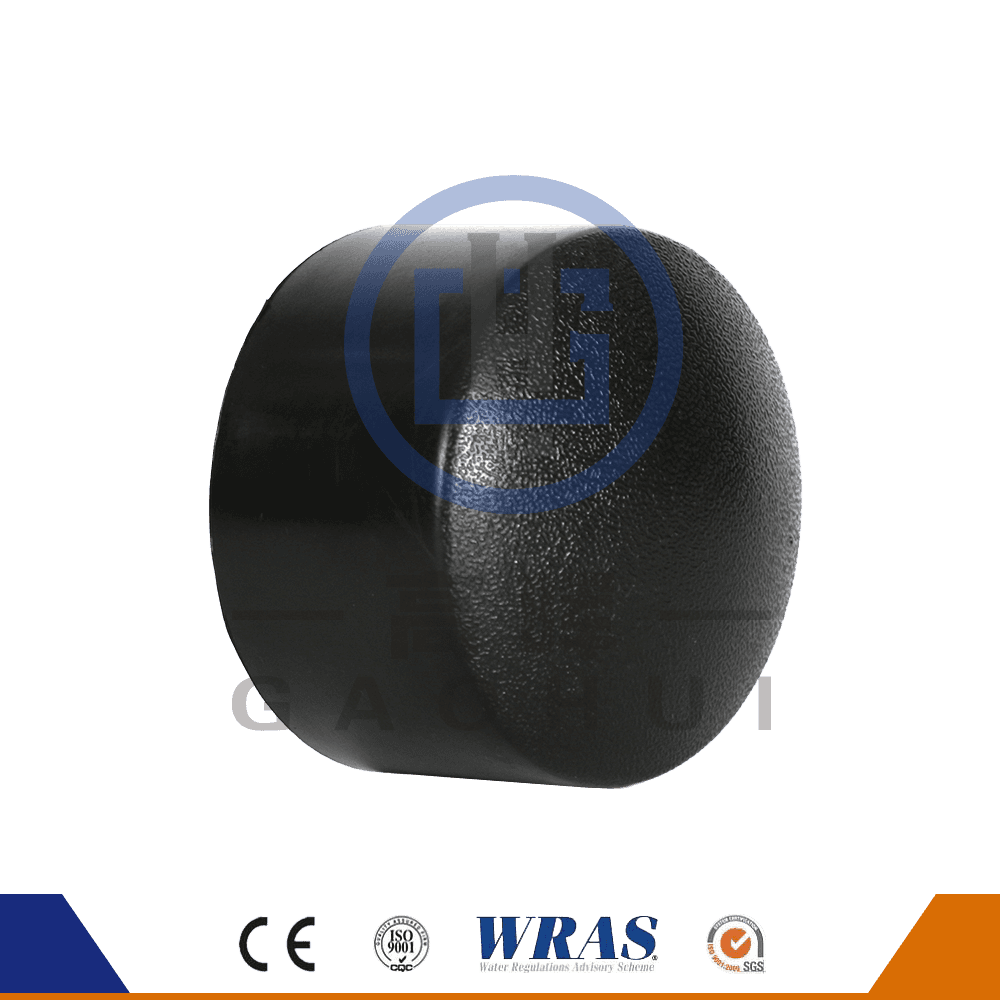

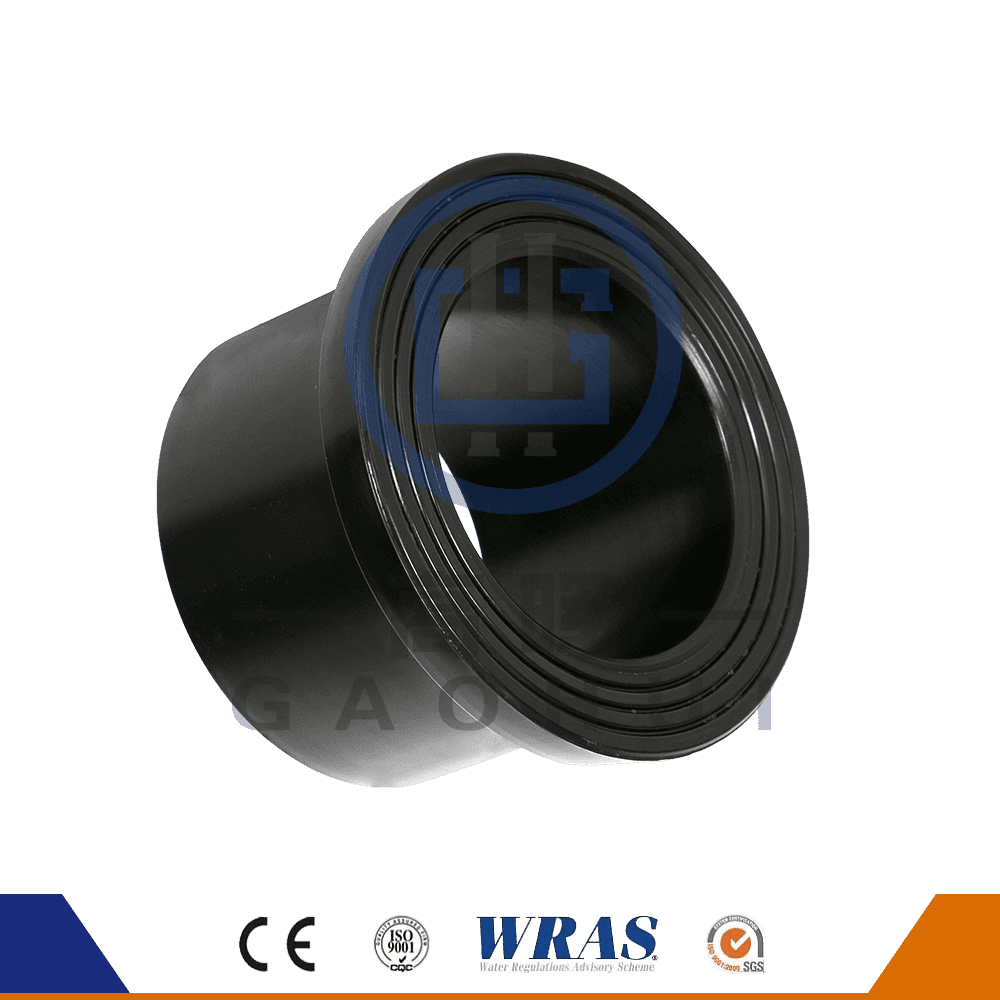

Złączki elektrooporowe HDPE to złączki służące do łączenia rur HDPE za pomocą technologia elektrooporowa . Złączki te posiadają wewnętrzną cewkę elektryczną, która po podgrzaniu topi materiał na styku złączki i rury. Tworzy to mocne, jednorodne wiązanie odporne na wysokie ciśnienie, zmiany temperatury i korozję, dzięki czemu idealnie nadaje się do zastosowań w trudnych warunkach.

Złączki elektrooporowe są zwykle używane do łączenia rur w branżach takich jak zaopatrzenie w wodę , dystrybucja gazu ziemnego , systemy kanalizacyjne , i zastosowań przemysłowych , gdzie niezawodność i odporność na wycieki są krytyczne.

Dlaczego prawidłowa instalacja ma znaczenie

Integralność sieci rurociągów zależy w dużej mierze od jakości jej połączeń. W przypadku kształtek elektrooporowych HDPE, prawidłowa instalacja jest niezbędna, aby zapewnić, że wiązania utworzone pomiędzy rurami i kształtkami będą mocne, szczelne i trwałe. Nieprawidłowa instalacja może skutkować słabymi połączeniami, zwiększonymi kosztami konserwacji, a nawet katastrofalną awarią systemu rurociągów. Oto kilka kluczowych czynników podkreślających znaczenie prawidłowej instalacji:

Zapewnia mocne, wolne od wycieków połączenia

Główną zaletą stosowania kształtek elektrooporowych HDPE jest utworzenie mocne, trwałe połączenie które są w stanie wytrzymać ekstremalne warunki środowiskowe. Jednak połączenie to można osiągnąć tylko wtedy, gdy proces montażu zostanie przeprowadzony prawidłowo. Kluczowe parametry instalacji, takie jak prawidłowa temperatura topnienia , czas , i ciśnienie fuzji , należy ich dokładnie przestrzegać. Niezastosowanie się do tego może skutkować słabymi połączeniami, które są podatne na wycieki, co może spowodować znaczne uszkodzenia systemu rurociągów i zwiększyć koszty konserwacji.

Zapobiega niespójnemu łączeniu

Nierównomierne zgrzewanie podczas instalacji jest jedną z głównych przyczyn słabych połączeń i nieszczelności w systemach elektrooporowych HDPE. Może się to zdarzyć, jeśli sprzęt nie jest odpowiednio skalibrowany, jeśli powierzchnie rur lub kształtek nie są odpowiednio przygotowane lub jeśli proces stapiania jest przyspieszony. Prawidłowy proces montażu zapewnia jednolitą strefę wtopienia, co skutkuje spójnym połączeniem rury z kształtką. Ta jednorodność ma kluczowe znaczenie dla utrzymania wytrzymałości i trwałości rurociągu w czasie.

Zmniejsza ryzyko kosztownych awarii

Nieprawidłowo zainstalowane złączki elektrooporowe są bardziej narażone na przedwczesną awarię, co może prowadzić do kosztownych przestojów i napraw. Na przykład w gazociągach awaria spowodowana złym złączem może skutkować poważnymi zagrożeniami bezpieczeństwa, w tym wyciekami gazu lub eksplozjami. W systemach dystrybucji wody niewłaściwe stopienie może prowadzić do utraty wody, przerw w świadczeniu usług i dodatkowych kosztów konserwacji. Zapewnienie właściwej instalacji minimalizuje to ryzyko, poprawiając niezawodność i wydajność całego rurociągu.

Poprawia trwałość systemu

Prawidłowo zainstalowana złączka elektrooporowa HDPE zapewnia dłuższą żywotność całego systemu rurociągów. Jeśli proces stapiania zostanie przeprowadzony prawidłowo, złącze stanie się częścią samej rury, co czyni ją wysoce odporną na naprężenia, rozszerzalność cieplną, korozję i inne czynniki środowiskowe. Dzięki temu rurociąg jest solidniejszy i trwalszy, co z czasem zmniejsza potrzebę napraw i wymian.

Kroki prawidłowego montażu złączek elektrooporowych HDPE

Aby osiągnąć optymalną wydajność złączek elektrooporowych HDPE, podczas instalacji należy przestrzegać pewnych najlepszych praktyk. Poniżej znajdują się kluczowe kroki zapewniające prawidłową instalację:

Przygotowanie powierzchni

Zanim nastąpi zgrzanie elektrooporowe, należy poddać powierzchnie rur i kształtek czyste i wolne od zanieczyszczeń takie jak brud, tłuszcz i utlenianie. Jeśli powierzchnie nie zostaną odpowiednio oczyszczone, proces stapiania nie wytworzy prawidłowego połączenia. Ważne jest, aby używać A szczotka druciana or podkładka czyszcząca aby usunąć brud lub utlenienie z rury i kształtki. Wszelkie ciała obce mogą zakłócać proces stapiania, prowadząc do osłabienia połączeń.

Prawidłowe wyrównanie i pozycjonowanie

Właściwe ustawienie rury i kształtki ma kluczowe znaczenie dla zapewnienia, że proces elektrooporu tworzy równe i jednolite połączenie. Niewspółosiowość może skutkować słabymi punktami, tworząc punkty naprężenia, które mogą prowadzić do awarii. Rura i złączka muszą być ustawione tak, aby obszar zgrzewania był odpowiednio wyrównany, a złączka musi być utrzymywana na miejscu podczas procesu zgrzewania.

Dokładna kontrola temperatury i czasu

Proces elektrofuzji wymaga precyzyjnej kontroli temperatura i czas . The jednostka fuzyjna należy ustawić zgodnie ze specyfikacjami producenta armatury, a proces należy monitorować przez cały czas. Przegrzanie lub niedogrzanie złączki i rury może spowodować niepełne lub słabe połączenie. Aby zapewnić mocne i trwałe połączenie, niezwykle ważne jest, aby zespół zgrzewający utrzymywał odpowiednią temperaturę.

Stosowanie profesjonalnych narzędzi i sprzętu

Profesjonalne narzędzia, takie jak maszyny do zgrzewania, jednostki sterujące elektrooporowe , i urządzenia monitorujące należy zastosować podczas montażu. Narzędzia te są kalibrowane w celu zapewnienia prawidłowego wykonania procesu elektrooporu, zapewniając wysokiej jakości połączenie. Należy koniecznie przestrzegać wytycznych producenta sprzętu dotyczących prawidłowego użytkowania i konserwacji tych narzędzi.

Chłodzenie i testowanie po fuzji

Po stopieniu złącze musi ostygnąć, aby umożliwić stwardnienie wiązania. Należy ściśle przestrzegać czasów i procedur chłodzenia. Dodatkowo, próby ciśnieniowe należy przeprowadzić, aby upewnić się, że połączenia są pewne i szczelne przed oddaniem systemu do użytku. Ten etap pomaga zidentyfikować potencjalne słabe punkty, zanim rurociąg zostanie poddany działaniu ciśnienia lub wykorzystany zgodnie z jego przeznaczeniem.

Znaczenie bieżącej konserwacji

Właściwa konserwacja złączek elektrooporowych HDPE jest równie ważna jak instalacja. Bez rutynowych kontroli i pielęgnacji nawet dobrze zamontowane okucia mogą z czasem ulec zniszczeniu na skutek czynników środowiskowych, zużycia lub niewłaściwego użytkowania. Regularna konserwacja pomaga zidentyfikować potencjalne problemy, zanim przerodzą się w kosztowne naprawy lub awarie.

Regularne inspekcje

Należy przeprowadzać regularne kontrole w celu sprawdzenia wszelkich oznak zużycia, wycieków lub degradacji armatury. Kontrole wizualne, próby ciśnieniowe i metody badań nieniszczących (NDT), takie jak badania ultradźwiękowe, mogą pomóc w wczesnym wykryciu wszelkich potencjalnych problemów.

Czyszczenie i pielęgnacja powierzchni

Chociaż złączki HDPE są odporne na korozję, z biegiem czasu na powierzchni mogą gromadzić się brud i zanieczyszczenia, potencjalnie wpływając na integralność złącza. Upewnienie się, że złączki są czyste i wolne od zanieczyszczeń, może pomóc wydłużyć ich żywotność i zapobiec problemom, takim jak wycieki lub słaba wydajność.

Terminowe naprawy i wymiany

Jeśli podczas inspekcji zostaną wykryte jakiekolwiek problemy, należy je niezwłocznie rozwiązać. Terminowa naprawa lub wymiana uszkodzonego okucia może zapobiec wystąpieniu poważniejszych problemów, zmniejszając ryzyko nieoczekiwanych przestojów lub zagrożeń bezpieczeństwa.